CapKold: технология, которая сохраняет блюда, как швейцарский банк - деньги

CapKold: технология, которая сохраняет блюда, как швейцарский банк - деньги

CapKold (произносится капкОлд, от англ. Controlled Atmospheric Packaging Kept Cold) является одной из наиболее эффективных и продвинутых технологий, позволяющих решать эту задачу с минимальными затратами сырья, расходами на энергию и трудозатратами. Контролируемая атмосферная упаковка, содержащаяся в холоде (так можно перевести название данной технологии), гарантирует сохранение качества и вкусовых свойств различных блюд в течение нескольких дней или даже недель. Благодаря использованию в составе данной системы специализированного оборудования и специальной упаковки, срок хранения приготовленной пищи может доходить до 45 суток! Когда приходит время употребить заготовленные блюда в пищу, они подвергаются процессу регенерации.

Появление технологии CapKold стало результатом целой серии научных экспериментов по увеличению срока хранения продуктов без применения консервантов, которые проводились в частности шведскими учеными. На основе полученных данных, в 1970-х годах специалисты из США сумели создать и внедрить данную технологию в промышленных масштабах. Компания W.R.Grace (входит в корпорацию Cryovac), запатентовала в 1971 году CapKold как собственный торговый знак. Она первой внедрила в 1978 году комплекс пищевого и упаковочного оборудования для крупных предприятий, включающий пищеварочную технику с использованием принципа варки на пару, линию по охлаждению приготовленных блюд при помощи барабанов с ледяной водой и систему упаковки пищи в специальные пакеты.

Как видно, описанная методика является дальнейшим развитием другой технологии, широко распространенной в современном индустриальном питании, - Cook&Chill (в дословном переводе – «Готовь и охлаждай»). Поэтому нередко CapKold называют «промышленным Cook&Chill». Особо следует отметить, что использование новейших технологий варки на пару сокращает время приготовления блюд по сравнению с традиционными методами в 6 раз! В течение всего процесса обеспечивается высочайшая гигиена - достаточно сказать, что пища упаковывается в пакеты при температурах, почти как при пастеризации (+85С). Данная система рекомендована для применения в пищевой промышленности и детском питании Минсельхозом США, а также официально разрешена к применению в странах ЕС и полностью соответствует международным стандартам санитарно-гигиенической безопасности (HACCP).

Технология успешно применяется такими предприятиями питания, как фабрики-кухни, фабрики-заготовочные, комбинаты школьного и детского питания и прочие крупные пищевые производства. Подсчитано, что использование CapKold предприятиями отраслевого питания позволяет уменьшить количество персонала в 5-6 раз, а издержки на электроэнергию - в 4 раза. Естественно, это приводит к резкому уменьшению расходов в целом. Причем технология показывает свою эффективность как на небольших предприятиях общественного питания, так и на крупных комбинатах питания.

Примеры внедрения CapKold в России:

Сегодня американская инновационная технология, также получившая распространение в странах Европы, внедряется и на российских предприятиях индустриального питания. Так, в июле 2011 года было принято решение о строительстве в Тамбовской области компанией «Конкорд Кулинарная линия» комбината по производству готового охлажденного питания, «ядром» которого является линия CapKold. Комбинат выпускает супы, каши, мясные и рыбные блюда, гарниры, выпечку и овощные полуфабрикаты для учебных заведений, больниц и воинских частей. Таким образом, предприятие является объектом социального питания и соответственно выполняет важную социальную функцию.

Данная технология применялась в качестве варианта организации питания участников Универсиады-2013. Универсиада в Казани приняла более 16 тысяч спортсменов, представителей национальных команд, судей и т.п. В пиковые дни необходимо было организовать четырехразовое питание до 11 тысяч человек в день. При этом меню включало блюда сразу пяти кухонь – европейской, национальной, азиатской, вегетарианской и халяль.

Относительно недавно преимущества американской технологии оценили и ритейлеры. Ничто не мешает использовать данную методику для выпуска готовой кулинарии с ее последующей реализацией в супермаркетах, как это уже имеет место в ряде западных стран. Компания DC Norris (Великобритания) разработала малую производственную линию CapKold по заказу Союза Независимых Сетей России. Производственный комплекс мощностью до 4500 готовых блюд в сутки занимает площадь 300 кв. м и обслуживается 10 сотрудниками, включая административный персонал. Линия может производить до 500 наименований готовых блюд (супы, десерты, заливные, вторые обеденные блюда, соусы, пасты, пудинги).

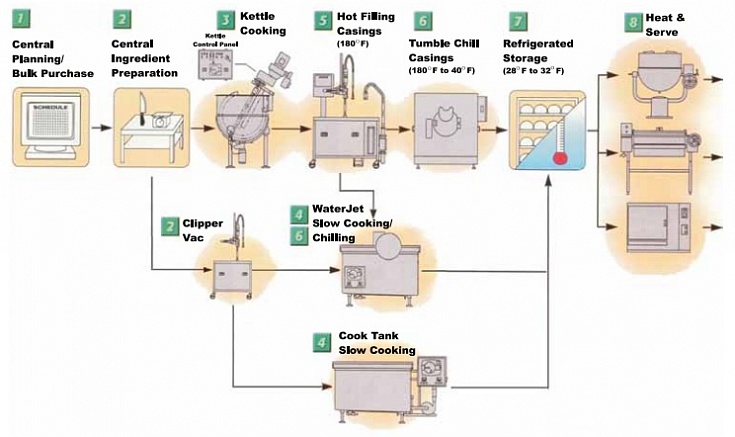

Краткое описание технологии:1. Санитарная обработка сырья.

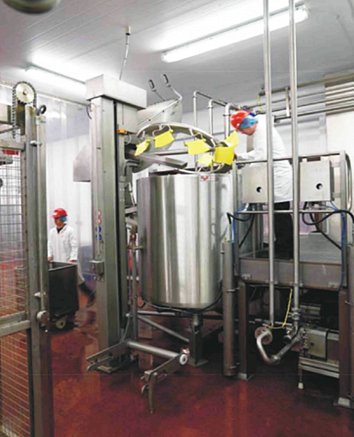

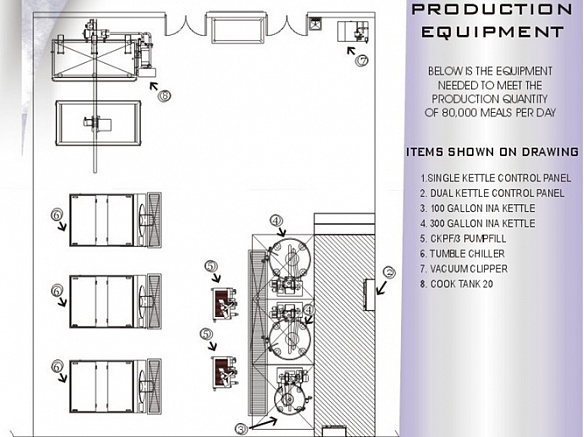

2. Тепловая обработка продукта. Жидкие и пастообразные продукты проходят обработку в пищеварочных системах и пищеварочных котлах с парогенераторами. Готовка именно на пару, который нагревается до температуры +167С и передает тепловую энергию стенке котла, позволяет сократить время приготовления в разы. Производственный цикл занимает не более двух часов, что позволяет не только сократить расходы на электроэнергию, но и создать максимально неблагоприятные условия для размножения вредоносных бактерий. Котлы оборудуются перемешивающим устройством, которое аккуратно перемешивает продукт в процессе варки. Обработку крупнокусковых изделий из мяса, птицы и рыбы производит пищеварочная система кукинг-танк, в которой на специальном барабане по кругу вращаются пакеты с продуктами при температуре не более +64С. Блюда готовятся в течение одного-двух часов и проходят условную пастеризацию, что увеличивает срок хранения.

3. Дозирование и упаковка готового продукта. Производится посредством дозирующих упаковочных станций и вакуумных упаковщиков в вакуумные или барьерные пакеты, герметичность которых обеспечивает специальная клипса. Устройство применяемой пневматической помпы позволяет упаковывать таким образом не только супы, но и гуляш, азу, жаркое и т.п. По стандартам американских разработчиков систем CapKold, применяются пакеты объемом 4, 5 и 7 л.

4. Охлаждение приготовленного блюда. Выполняется охлаждающими машинами – так называемыми чиллерами: воздушного (бласт чиллер) или водяного типа (тамблер чиллер, турбо-джет чиллер). Менее чем за час температура продукции падает до +4С, после чего он готов поступить на хранение.

5. Хранение в среднетемпературных холодильниках и последующая регенерация непосредственно перед употреблением в пищу. Для регенерации блюдо надо разогреть до температуры +85С – для этого достаточно поместить пакет с пищей в кастрюлю с кипящей водой. Профессионалы также используют для регенерации пароконвектоматы.