Заготовочные цеха и фабрики полуфабрикатов (часть 3)

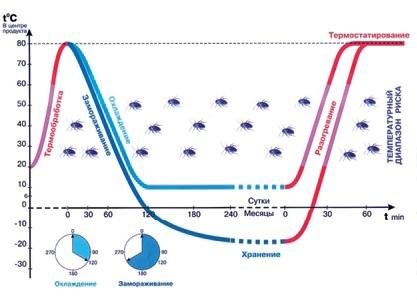

Необходимость быстрого охлаждения готовых блюд и полуфабрикатов объясняется присутствием на поверхности пищи и в окружающем пространстве вредных микроорганизмов, способных подорвать здоровье потребителя и причинить ему существенный вред. Таких микробов называют патогенными, они во многом различаются друг от друга, но у них есть и одна общая черта – температурный оптимум развития. В СанПиНах он обозначается в диапазоне от +6 до +65 ºС, а наиболее благоприятные условия для развития вредной микрофлоры создаются при температуре +20...\ +40 градусов. Поэтому, чем быстрее при охлаждении будет пройден опасный температурный коридор, тем меньше риск размножения опасных микробов. Этим и можно объяснить столь строгие действующие санитарные нормы допустимых сроков хранения скоропортящихся продуктов питания и готовых блюд. До появления шкафов интенсивного охлаждения (в отечественную практику они стали вводиться всего 10-12 лет назад) горячие свежеприготовленные блюда нельзя было помещать в холодильные шкафы. Только после охлаждения до температуры окружающего воздуха! Можно себе представить, сколько времени после бурного кипения охлаждалась 30-литровая кастрюля с киселем (идеальная среда для развития микробов) в холодном цехе: не менее 2-3 часов! И как комфортно было плодиться вредным палочкам и коккам в густой подслащенной питательной среде при температуре близкой к их условиям существования в кишечном тракте. Поэтому и сроки реализации разлитого в стаканы киселя, даже в охлаждаемой витрине, не превышают 3-х часов. А оставленный на следующий день кисель – реальная угроза отравления. Любопытно отметить, что широко используемый в странах Западной Европы CODEX ALIMENTARIUS (свод санитарных правил и гигиенических стандартов) запрещает сооружать в производственных помещениях кухни подоконники в горизонтальном положении. Только в наклонном! Чтобы не было соблазна поставить на сквознячок горячую кастрюлю или сотейник для охлаждения.

Компания «Индустриальное питание» предлагает своим клиентам широкий выбор шкафов интенсивного охлаждения известных производителей Electrolux, SAGI и APACH, с разным количеством уровней загрузки узкой или широкой стороной гастроемкости, с воздушным и водяным охлаждением конденсатора, с увеличенным размером верхней панели, чтобы сверху можно было установить пароконвектомат на 4 – 5 уровней загрузки. Для продвинутых пекарей и кондитеров в каталогах присутствует модельный ряд холодильников шокового охлаждения для мучных и кондитерских изделий с размерами листов EN 400х600мм. Для больших производств применяются камеры интенсивного охлаждения, в том числе сквозные - с дверями на противоположных сторонах камеры, через которые вкатываются и выкатываются уже в экспедицию многоярусные тележки с охлажденными блюдами. Для экономии электроэнергии целесообразно монтировать камеры интенсивного охлаждения с выносными агрегатами.

В связи с повсеместным развитием технологии Cook&Chill возникла задача сокращения продолжительности охлаждения продуктов питания, прошедших термическую обработку. Для оптимизации технологического процесса большинство производителей предлагают два режима охлаждения: soft (мягкий) – для небольших порционных кусков и продуктов с нежной текстурой, а также hard (жёсткий) – для крупнокусковых и массивных полуфабрикатов. Температура в рабочей камере минус 5 и минус 20 градусов соответственно. Понятно, что во втором варианте за счет большей разницы температур между самим продуктом и воздухом, циркулирующим в рабочей камере, продолжительность цикла охлаждения будет меньше. Но при этом возрастает опасность образования ледяной корки на поверхности продукта. Ледяные кристаллы безвозвратно разрушают естественную структуру на поверхности продукта. Основные органолептические показатели оттаявшего блюда – внешний вид, текстура, сочность - значительно ухудшаются. Именно это обстоятельство вынуждает поваров использовать медленный, мягкий режим охлаждения при – 5 ºС. И если при небольших объемах производства с такими затратами времени еще можно смириться, то для крупных заготовочных цехов, вырабатывающих центнеры и тонны продукции, подобная заторможенность сегодня выглядит анахронизмом.

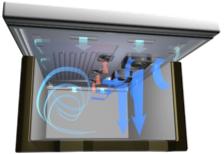

Производители холодильной техники придумывают и внедряют различные способы оптимизации охлаждения. У компании Electrolux используется круиз-контроль, который способен оценить скорость проникновения холода внутрь продукта и обеспечить время охлаждения, не превышающее предельно допустимых 90 минут. Компании SAGI внедрило инновационное решение, получившее название IFR – Intelligent Food Recognition. Буквальный перевод: «умное распознавание пищи» с трудом воспринимается русскоязычными пользователями. Уместнее выглядит: ИОКП - Интеллигентное Определение Консистенции Продукта. Это запатентованная система контроля трех зон, которая позволяет в режиме on-line анализировать и управлять динамикой охлаждения продукта. По сути – самонастраивающаяся программа с элементами обратной связи, позволяющая значительно сократить время охлаждения за счет автоматического регулирования температуры рабочей камеры и скорости вращения вентилятора.

Для повара, работающего с такой моделью, непривычным покажется термокерн – специальный щуп для измерения температур с заостренным наконечником и утолщением в центральной части, похожим на круглый воротничок. С помощью трех датчиков, расположенных на «игле» (так на поварском сленге называют термокерн), определяется температура не только в толще продукта и воздуха в рабочей камере, но и в поверхностном слое, на глубине 0,5 см, обрабатываемого продукта. Упомянутое утолщение служит ограничением при введении «иглы» в охлаждаемый продукт.

Результатом обработки контроллером трех показателей температуры является выдача соответствующих команд агрегатам и узлам холодильника, обеспечивающих изменение температуры внутри камеры и скорости вращения вентилятора. Для охлаждения продукта от 80 до 6 градусов в толще, на первом этапе технологии ИОКП температура в камере понижается до минус 35 градусов! Происходит интенсивный отбор теплоты, но как только температура в поверхностном слое приблизится к критическим +2\+4 градусам, резко поднимется температура охлаждаемого воздуха, вдвое медленнее начнет вращаться вентилятор, и охлаждение перейдет в режим, похожий на уже упомянутый soft. Проектировщики ООО «Индустриальное питание» использовали сквозные камеры интенсивного охлаждения с выносными агрегатами, оснащенные IFR-технологией, при техническом оснащении Комбината Школьного Питания во Владикавказе (см. статью директора КШП А.Кадохова, опубликованную на сайте www.rpind.ru 1 апреля с.г.). В результате творческого подхода удалось обеспечить бесперебойную работу производства с количеством дорогостоящих камер на одну меньше, чем было бы установлено при традиционной технологии охлаждения.

У всех перечисленных производителей холодильников шокового охлаждения в память процессора заложены полтора - два десятка готовых программ интенсивного охлаждения часто встречающихся блюд, а также предусмотрена возможность самостоятельного составления собственных 20 программ. Процессоры оборудованы накопителем информации о ходе технологического процесса, соответствующим системе НАССР. При отклонении параметров за пределы контрольных критических точек, а также при аварийном отключении подачи электроэнергии на панели управления появляется надпись, предупреждающая оператора о характере и продолжительности внештатной ситуации.

Индустриальное питание