Новые котлы с вакуумно-испарительной системой охлаждения

Первой ласточкой в использовании инновационного вакуумно-испарительного охлаждения для пищевой индустрии стала хлебопекарное дело. По своей структуре хлеб является идеальным капиллярно-пористым телом. Поместив наполовину выпеченные батоны или булочки в герметически закрытую камеру, и откачивая из неё воздух, стало возможно понизить температуру кипения влаги, содержавшейся в хлебобулочных изделиях. Наиболее эффективным оказался режим разряжения, при котором кипение происходило при температуре +7/+10 °С. Интенсивно проходящий фазовый переход забирал тепло, необходимое для превращения жидкости в водяной пар, и время охлаждения стандартной тележки с 16 противнями EN сократилось до 5-7 минут! Выделяемый при этом пар конденсировался вне рабочей камеры.

Впечатляющие результаты с охлаждением хлеба подтолкнули конструкторов и инженеров к созданию котлов, в которых после завершения термообработки продуктового сырья проходил бы и процесс его вакуумного охлаждения. Безусловным европейским лидером в разработке и выпуске новаторского оборудования стала британская компания BCH Ltd., основанная в 1835 году. Этому способствовал большой опыт работы в пищевой и фармацевтической промышленности, высококвалифицированные специалисты и желание быть на шаг впереди конкурентов. В ассортименте компании BCH Ltd. уже были вакуум-выпарные установки, используемые для получения сгущенного молока, концентрированных соков из овощей и фруктов, а также для проведения процессов дистилляции, десорбции и дегазации. В этих аппаратах разряжение аналогично использовалось для понижения точки кипения, но главной целью было не охлаждение продукта, а его обезвоживание. С развитием индустриального питания, строительством масштабных фабрик-заготовочных на основе технологии Cook&Chill (Готовь и Охлаждай), возникла острая необходимость в интенсивном охлаждении жидких, пюреобразных и соусных блюд. Если структурированные блюда в твердом состоянии – котлеты, куриные окорочка, куски рыбы, сырники и т.п.– успешно охлаждались в шокерах, то для борщей, бульонов, гуляша, вязких каш, компотов и морсов использование конвективного потока охлажденного воздуха оказывалось слишком длинным по времени и дорогим по стоимости. Удельная теплоемкость у воды намного больше, чем у воздуха. Поэтому на фабрике-заготовочной полтонны горячего основного красного соуса можно разлить в гастроёмкости GN1\1 высотой 10 см., погрузить на тележки и остудить до +3 °С в камере интенсивного охлаждения за полтора часа, но расходы электроэнергии будут просто разорительными. Вакуумное охлаждение упрощает процесс и затраты ручного труда на переливание жидкости в гастроёмкости, охлаждение проходит в том же котле, но в 3 раза быстрее, всего за 30 мин, и при этом на 2/3 сокращаются эксплуатационные расходы. Специалисты отмечают и другие недостатки охлаждения в потоке холодного воздуха: его температуру нельзя опускать ниже -5 °С, так как возникает опасность замораживания поверхностного слоя, существенной становится усушка, происходит высыхание поверхностного слоя и неравномерное распределение влаги по всему объему продукта. Все вышеперечисленное приводит к снижению производительности, отклонениям от стандартов качества блюд по внешнему виду, показателям рН среды, количеству микрофлоры.

В зависимости от консистенции обрабатываемого сырья котлы оснащаются различными перемешивающими устройствами. С одной стороны - они обеспечивают равномерный разогрев сырья, предохраняют от пригорания во время термообработки. С другой – во время перемешивания после приготовления увеличивается площадь испарения, вакуумное охлаждение проходит быстрее.

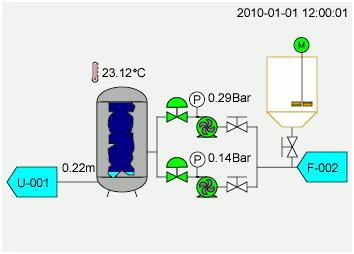

Особый интерес для производства представляет объединение двух котлов в технологическую связку. Ниже представлена схема подобной установки, объединяющая котел для приготовления (на рис. обозначен цифрой 1) с котлом для охлаждения 2 и вакуумной установкой 3, позволяющей достичь разряжения в 5 мбар.

В варочном котле 1 предусмотрена паровая рубашка, куда во время приготовления пар поступает от внешнего парогенератора, перемешивающее устройство. По желанию клиента котел может быть укомплектован блендером, дюзами для впрыска пара в содержимое котла (удобно при приготовлении молочных каш, соусов с сыром). После приготовления, например, бефстроганов, включается вакуумная установка, открывается клапан в трубе, соединяющей котел 1 и 2, и за счет разницы в давлении происходит медленное перемещение готового блюда. После клапан закрывается, в котле 2 при бережном перемешивании начинается процесс вакуумно-испарительного охлаждения бефстроганов, а в котел 1 загружается новое сырьё.

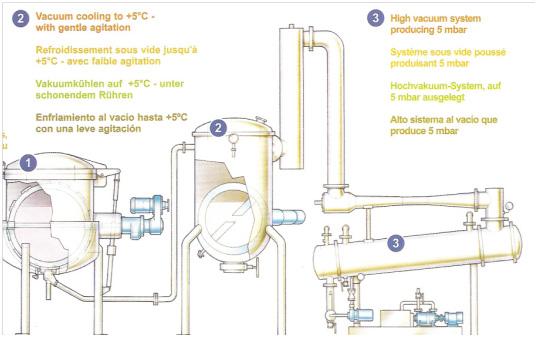

Разработка рецептуры, выбор количества фаз (максимально возможное количество – 20) приготовления и оптимальных параметров начинается с технологических проработок. Опытным путем определяется наилучший состав ингредиентов, последовательность их загрузки, параметры обработки (температура, продолжительность, влажность, скорость, направление вращения миксера и т.п.). Автоматизированная программа контроля FlexChef в дальнейшем будет отслеживать ход приготовления, отмечать предпосылки к её нарушению и напоминать оператору о переходе к следующей фазе. Тем самым исключается выпуск бракованной продукции, минимизируется риск ошибки из-за человеческого фактора. Ниже представлен схематический рисунок одной из установок с указанием технологических параметров и положением запорной арматуры.

Несомненным достоинством оборудования BCH Ltd является продуманная CIP-система, позволяющая промывать, чистить, дезинфицировать оборудование и трубопроводы не разбирая их на отдельные узлы и детали.

Специалисты компании Индустриальное питание были приглашены на тренинг, который проходил в офисе BCH Ltd в Великобритании, осмотрели производство оборудования, пищевые фабрики, где оно установлено, а также продегустировали готовые блюда, приготовленные по инновационным технологиям. Успешному внедрению котлов с вакуумно-испарительной системой охлаждения на отечественных фабриках-заготовочных с технологией Cook&Chill будет содействовать их широкий модельный ряд – от 50 до 2500 л, разумная ценовая политика, обширный перечень блюд, автоматизация управления, контроля и отчетности, удобства эксплуатации и обслуживания, отличные органолептические характеристики и длительные сроки реализации готовой продукции.